Induktivhärten – unsere Stärke

Von der Beratung über die Planung bis hin zur Fertigung sind wir Ihr zuverlässiger Partner. Wir stehen Ihnen beratend zur Seite, wenn es um Stahlauswahl und Wärmebehandlung geht, führen für Sie kostenlose Probehärtungen durch und helfen Ihnen gerne bei Versuchsreihen.

Der Fertigungsprozess erfolgt effizient

-

auf CNC-gesteuerten Härteanlagen mit perfekter Arbeitsgenauigkeit und Reproduzierbarkeit

-

durch kompetente und gewissenhafte Mitarbeiter

-

Rissprüfung durch Stichproben Rot-Weiß-Eindringprüfung

-

Entspannen der Werkstücke in Anlassöfen bis 4 m³ Rauminhalt

-

weiterführende Arbeitsgänge (Aufkohlen, Richten usw.)

im Verbund mit Partner-Härtereien -

Zertifizierte Qualitätssicherung (Erst-, Schlussprüfung, laufende Kontrollen während der Produktion)

-

a. W. zerstörende Randhärtetiefe-Prüfung von Musterstücken gegen Aufwandserstattung, Erstellung von kostenlosen Prüfprotokollen

Qualitätssicherung

Neben der Erst- und Schlussprüfung führen wir während der gesamten Serienfertigung in erforderlichen Abständen Kontrollen durch. Sämtliche relevanten Daten werden nach unserem Qualitätshandbuch überwacht und dokumentiert. Unser Qualitäts-Management-System ist nach DIN EN ISO 9001 und unser Umweltmanagement nach DIN EN ISO 14001 zertifiziert.

Die Härteprüfung erfolgt auf stationären und transportablen, digitalen Prüfgeräten. Mit einem speziellen Innenhärteprüfer werden die Werte von Bohrungen gemessen. Für die Überprüfung der Randhärtetiefe kann das Werkstück auf einem Nasstrennschleifer getrennt werden. Den Härteverlauf bestimmen wir mit einem Kleinlasthärteprüfer, der mit einem Video- Auswertungssystem ausgestattet ist. Die erreichten Werte können anschließend über PC dargestellt und ausgedruckt werden.

Randhärtetiefe

Die Randhärtetiefe kann in der Regel nicht zerstörungsfrei ermittelt werden. Die Tiefe ist erst nach dem Trennen des Werkstücks durch Messung des Härteverlaufes genau messbar. Falls diese Randhärtetiefe bei Einzelteilen absolut eingehalten werden muss, ist die Härtung und Prüfung eines Musterstückes erforderlich.

Überzeugende Vorteile – Wärmebehandlung nur im Verschleißbereich

Nutzen Sie die Vorteile der induktiven Wärmebehandlung:

- Es lassen sich genau bestimmte Bereiche eines Werkstückes härten oder glühen. Exakte Begrenzung des Erwärmungsbereichs.

- Durch die partielle Erwärmung erreicht man weniger Verzug.

- Ungehärtete Bereiche können problemlos nachgearbeitet werden.

- Der Kern des Werkstückes bleibt weich, so ist ein späteres Richten möglich.

- Das Härteverfahren ist umweltfreundlich. Es werden keine Salze oder Öle eingesetzt.

- Die partielle Härtung bietet oft einen Kostenvorteil gegenüber einer Kompletterwärmung.

- Das Induktivhärten kann schnell und flexibel durchgeführt werden. Es sind keine zeitintensiven Ofenchargen notwendig.

Technische Grenzen

gibt es material- und konstruktionsbedingt für einige Werkstücke. Sprechen Sie mit uns.

Wir beraten Sie gerne und finden die passende Lösung!

Häufige Einsatzbereiche:

- Lager- und Dichtsitze an Wellen, Flanschen

- Ballen und Sitze an Walzen

- Schneidflächen an Maschinenmessern, Sägeblättern, Werkzeugen

- Bohrungen und Laufflächen an Rollen, Buchsen

- Zahnlücken und Zahnflanken an Zahnrädern, Zahnstangen und Kettenrädern

- Nocken und Lagersitze an Nockenwellen, Exzenterwellen

- Laufflächen an Führungsleisten, Schienen

- Laufflächen und Bohrungen an Kettenlaschen, Gabellaschen

- Schäfte und Kuppen an Bolzen, Schrauben usw.

Funktionsweise – wir haben die passende Technik

Ablauf der Induktivhärtung

Bei konventionellen Härteverfahren wird das komplette Werkstück in Öfen aufgeheizt. Dies dauert relativ lange und bedingt einen mehr oder weniger starken Verzug.

Beim Induktivhärten hingegen wird nur der Verschleissbereich erwärmt und rasch wieder abgekühlt. Hierdurch wird in der Regel ein geringerer Verzug errreicht. Der Erwärmungsbereich kann millimetergenau gesteuert werden. Da nur die Randschicht gehärtet wird, bleibt das Bauteil mechanisch flexibler und kann auf den nicht gehärteten Flächen einfach nachgearbeitet, oder auch gerichtet werden.

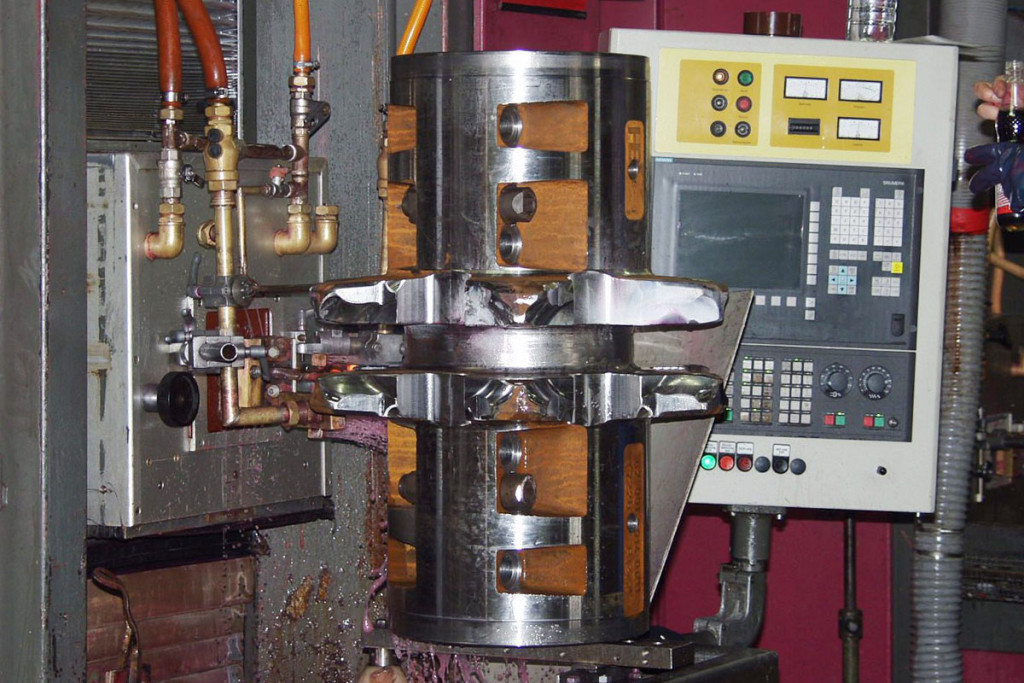

Das Induktivhärten erfolgt auf speziellen Werkzeugmaschinen mit entsprechender Energiequelle (Hoch-, Mittelfrequenz-, oder Dualfrequenz-Umrichtern). Mit diesen Härteanlagen wird die zu härtende Zone, heute meist über CNC-Steuerung, abgefahren. Hiermit werden auch die Härteparameter, wie Energieleistung, Haltezeiten, Geschwindigkeiten usw., exakt gesteuert.

Durch einen dem Werkstück angepassten, wassergekühlten Induktor aus Kupfer wird ein Magnetfeld, das durch die Energiequelle erzeugt wird, berührungslos auf das Werkstück übertragen. Der Abstand des Induktors zum Werkstück beträgt hierbei nur wenige Millimeter.

Durch dieses Magnetfeld erwärmt sich das Werkstück im Bereich des Induktors in Sekundenbruchteilen. Nach Erreichen einer materialspezifischen Härtetemperatur (i.d.R. zwischen 820 – 1.050 °C) wird mit einer speziellen Abschreckemulsion unmittelbar wieder heruntergekühlt. Dabei, vereinfacht gesagt, verfeinert sich letztendlich das Materialgefüge, erreicht eine Härtesteigerung an der Oberfläche und wird somit verschleißfester.

Verzichtet man hingegen auf das anschließende Abschrecken, kann man das Induktionsverfahren bei entsprechend niedrigeren Temperaturen auch zum partiellen Glühen einsetzen.

Werkstoffe

Voraussetzung für das Induktivhärten ist die Verwendung eines Stahles, der zur Erreichung der gewünschten Härte genügend Kohlenstoff enthält.

Die gebräuchlichsten Werkstoffe sind z.B. C 45, 42 CrMo 4, Cf 53, C 60, 100 Cr 6, oder aufgekohlte Einsatzstähle,

wie z.B. 16 MnCr 5. Auch nichtrostende Materialen, wie z.B. 1.4034, 1.4112, 1.4122, sind induktiv härtbar.

Hier stellen wir Ihnen eine beispielhafte Aufstellung von Materialien mit erreichbaren Härten und Härtetiefen bereit:

Liste oft verwendeter Werkstoffe

Liste oft verwendeter Werkstoffe

Härtetiefe

Die Randhärtetiefe (Rht.) ist abhängig vom Werkstoff, Werkstück, Koppelabstand des Induktors und der Frequenz der verwendeten Energiequelle.

In der Regel liegen diese mit Hochfrequenzanlagen bei ca. 0,4 – 2,5 mm und mit Mittelfrequenzanlagen bei ca. 1,5 – 8,0 mm.

Höhere Tiefen sind (werkstückabhängig) erreichbar.

Härteannahme

Die erreichbaren Härten sind werkstoffabhängig. Prinzipiell kann man sagen, je mehr Kohlenstoffgehalt im Material, desto höher ist die Ansprunghärte.

Benötigen Sie weitere oder spezielle Informationen? Wir stehen Ihnen gerne zur Verfügung.

Antriebstechnik

Antriebswellen

Außenkörper

Führungsleisten

Grundkörper

Innenkörper

Kegelräder

Kettenräder

Kettenspanner

Kupplungen

Lamellen

Mitnehmer

Naben Profilkörper

Riemenscheiben

Ritzel

Ritzelwellen

Schleifringe

Schwungkränze

Träger

Umlenkräder

Zahnkettenräder

Zahnräder

Zahnstangen

Zylinder

Armaturen

Gehäuse

Hülsen

Kegel

Kolben

Muffen

Ringmuttern Sitzbuchsen

Sitzringe

Spindeln

Stecknippel

Ventile Ventilklappen

Baumaschinen

Achsen

Antriebsräder

Bohlenstampfer

Fräser

Fräskörbe

Gelenkbolzen

Kolbenstangen

Kratzer

Radkörper

Schäl-Lamellen

Umlenkräder

Wellen

Bergbautechnik

Achszapfen

Antriebsräder

Bohrstangen

Bremsschuhe

Gewindestangen

Kettenführungen

Kolben

Kolbenstangen

Kratzer

Mitnehmer

Profile

Rinnen

Seilrollen

Trac-Segmente

Triebstockräder

Kranbau

Gehäuse

Haken

Kettennüsse

Laufräder Motorritzel

Ritzelwellen

Wirbel

Zahnräder

Landmaschinen

Anker

Bolzen

Buchsen

Crackerwalzen

Gleitstücke

Häckselmesser

Kegelbolzen

Kettenräder

Kopfplatten

Kugelbolzen

Kugelzapfen

Kupplungsbolzen

Kurbelzapfen

Mähmesser

Mähspindeln

Messer

Ösen

Profilwellen

Riffelwalzen

Sattelhülsen

Schneiden

Schrauben

Zinkenträger

Sonstige

Auswerfer

Automatenwellen

Bandführungen

Bogenleisten

Einzugrollen

Fadenbleche

Fangbolzen

Gleitschienen

Kolbenstangen Laufschienen

Puffer

Scherenblenden

Schleißleisten

Schwingen

Spannkörper

Walzen

Wickeldorne

Windkraft-Getriebe

Abtriebsritzel

Planetenradachsen

Schaftritzel

Fleischverarbeitung

Flakermesser

Flügelmesser

Messerzapfen Quermesser

Schneiden

Sichelmesser

Gießereimaschinen

Abstandhalter

Bundrollen

Druckstücke

Führungsbolzen

Führungsbuchsen

Keilschienen

Kettenräder

Kratzer

Laufrollen

Leisten

Ritzelwellen

Rollenkörper

Schleißleisten

Spitzen

Stifte

Stoßbolzen

Wenderscheiben

Zahnräder

Zentrierbolzen

Zugplatten

Ketten- und Fördertechnik

Achsen

Bolzen

Buchsen

Bundbuchsen

Bundrollen

Gabellaschen

Gelenkbügel

Halbrund-Wellen

Hülsen

Kettenräder

Kettenspanner

Kettenstäbe Knochenbolzen

Kopfbolzen

Laschen

Laufräder

Mitnehmer

Rollen

Umlenkrollen

U-Räumer

Verbinder

Winkellaschen

Zahnkränze

Zahnsegmente

Kraftmaschinen

Antriebswellen

Druckbolzen

Exzenterwellen

Flansche

Fliehgewichte

Klinkenräder

Kolben

Kupplungsglocken

Mastprofile

Nockenwellen

Pumpenwellen

Riemenscheiben

Schaltgabeln

Schalthebel

Schwungkränze

Turbolader

Ventile

Härteanlagen – Unser Maschinenpark ist für viele Härteaufgaben gerüstet

CNC-gesteuerte Härtemaschinen ermöglichen eine sehr hohe Arbeitsgenauigkeit und Reproduzierbarkeit.

Hochfrequenz-Härteanlagen

- 60 KW, 250 kHz, + 100 kW MF mit 3-achsig CNC-gesteuerter Härtemaschine bis 1.000 mm Härtelänge

- 100 kW, 450 kHz, mit 1-achsig CNC-gesteuerter Doppelspindel-Härtemaschine bis 1.000 mm Härtelänge

Mittelfrequenz-Härteanlagen

- 150 kW, 6-10 kHz, mit 1-achsig CNC-gesteuerter Doppelspindel-Härtemaschine bis 1.000 mm Härtelänge

- 150 kW, 8-12 kHz, mit 3-achsig CNC-gesteuerter Härtemaschine bis 2.500 mm Härtelänge

- 300 kW, 8-12 kHz, mit 3-achsig CNC-gesteuerter Härtemaschine bis 2.000 mm Härtelänge

- 60 kW, 10-25 kHz, Standhärtemaschine für Sonderanwendungen

- 200 kW, 6-10 kHz, mit 4-achsig CNC-gesteuerter Härtemaschine bis 2.500 mm Härtelänge

- 200 kW, 8-12 kHz, mit Sonderhärtemaschine für Leisten und Profile bis 3.000 mm Härtelänge

Werkstücke

Wellen, Kolben, Rollen usw. schlupffrei

Durchmesser

max. 300 mm (1)

max. 500 mm (2)

Länge

max. 2.500 mm (1)

max. 2.000 mm (2)

Bohrungen

Durchmesser

min. ca. 12 mm

max. ca. 350 mm

Länge

abhängig vom Verhältnis

Durchmesser zur Länge

Zahn- und Kettenräder, Umlenkrollen, Scheiben usw. Einzelzahn- oder Schlupfhärtung

Querschnitt

min. 10 x 6 mm

max. 150 x 250 mm

Länge

max. 5.000 mm (Rundumhärtung)

max. 5.000 mm (Teilhärtung)

max. 2.500 mm (bei größeren Querschnitten)